Die Steuersoftware ist in QB (V.4.5) unter DOS erstellt und noch nicht

mal kompiliert, läuft also in der Entwicklerumgebung. Sie enthält ein

Hauptmenü, von dem man (auch mit der Maus) Dateien einlesen, Fräsen,

Fräser zum Nullpunkt fahren, Offset einstellen (also neben das eben

gefräste Layout fahren), Fräswege von Hand optimieren, einfache

Fräsmuster erstellen, optimierte oder erstellte Dateien speichern,

Statistik abfragen oder das Programm beenden kann (hoffentlich habe ich

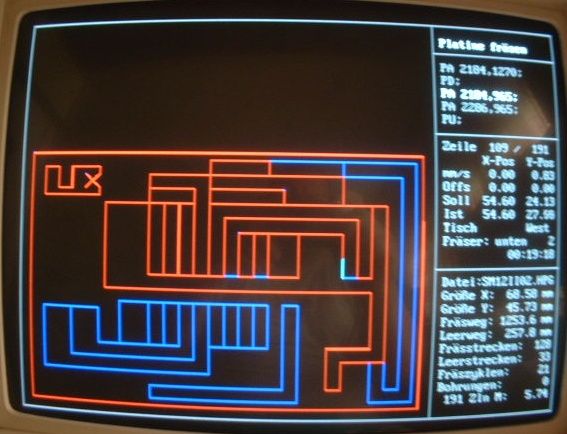

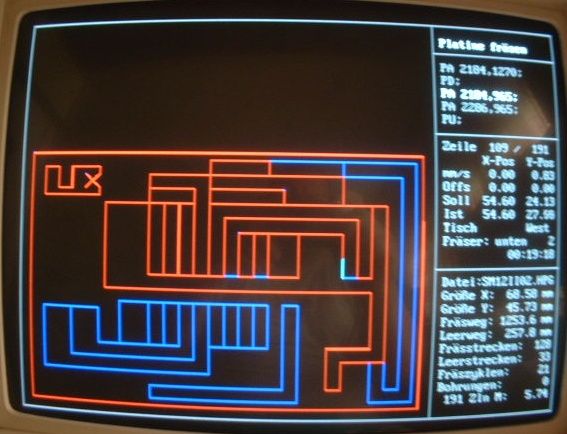

jetzt nix vergessen). Während des Fräsens wird das Fräsbild am

Bildschirm dargestellt und der Fortschritt visualisiert.

Die Steuersoftware ist in QB (V.4.5) unter DOS erstellt und noch nicht

mal kompiliert, läuft also in der Entwicklerumgebung. Sie enthält ein

Hauptmenü, von dem man (auch mit der Maus) Dateien einlesen, Fräsen,

Fräser zum Nullpunkt fahren, Offset einstellen (also neben das eben

gefräste Layout fahren), Fräswege von Hand optimieren, einfache

Fräsmuster erstellen, optimierte oder erstellte Dateien speichern,

Statistik abfragen oder das Programm beenden kann (hoffentlich habe ich

jetzt nix vergessen). Während des Fräsens wird das Fräsbild am

Bildschirm dargestellt und der Fortschritt visualisiert.

Hier ist der Fräser bei der Arbeit, zu Bedienen gibt es jetzt nix, es wird nur der

Fortschritt der Arbeit visualisiert...

Rot ist fertig, blau muss noch, weiß ist gerade in Arbeit.

Der Fräser ist rechts mittig Richtung "unten" unterwegs, der fertige

Teil der Trennlinie ist rot, der noch zu fräsende Teil ist weiß.

Da Eagle eine etwas umständliche Reihenfolge der Fräslinien errechnet,

sind einige Linien vergessen worden, die später erst gefräst werden.

Eagle meint wohl, dass sich Plotter über Leerfahrten freuen...

Rechts oben auf dem Bildschirm sieht man 5 Zeilen der HPGL-Datei, die

mittlere wird gerade abgearbeitet.

Rechs mittig sieht man aktuelle Angaben zum Arbeitsfortschritt wie

Vorschubtempo, Offset zum Tisch-Nullpunkt, Zielposition, Ist-Position,

Bewegungsrichtung (soll "west" heißen) Fräserstatus (unten, Stift 2)

und bisher gebrauchte Zeit.

Rechts unten sind einige statistische Angaben zur Platine wie Größe,

Fräsweg usw...

Auch in den anderen Menüpunkten des Programms wird links das Fräsbild

und rechts das Menü gezeigt. Im Dateimenü gibt es statt des Fräsbildes

allerdings das Dir, aus dem man per Cursor die zu ladende

Datei auswählt...

|

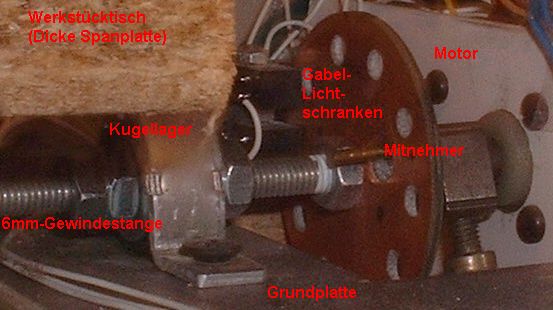

Kreuztisch: Zwei Abfallstücke einer dicken Küchenarbeitsplatte dienen

als Grundplatte (Größe eines Doppelspülbeckens) und Werkstücktisch (etwas kleiner). Sie

sind über 4 angeschraubte, rechtwinklig verschweißte Linearkugelführungen

(schwere Rollschienen für Trafos in Schaltschränken) verbunden. Als

Spindeln dienen derzeit 6 mm Gewindestangen (Baumarkt), die mittels

Kugellager geführt sind, je eine Lochscheibe für Gabellichtschranken

tragen und von 12V-Getriebemotoren, die es mal bei Pollin für knapp 4

DM gab, angetrieben werden (etwa 60 U/min).

Kreuztisch: Zwei Abfallstücke einer dicken Küchenarbeitsplatte dienen

als Grundplatte (Größe eines Doppelspülbeckens) und Werkstücktisch (etwas kleiner). Sie

sind über 4 angeschraubte, rechtwinklig verschweißte Linearkugelführungen

(schwere Rollschienen für Trafos in Schaltschränken) verbunden. Als

Spindeln dienen derzeit 6 mm Gewindestangen (Baumarkt), die mittels

Kugellager geführt sind, je eine Lochscheibe für Gabellichtschranken

tragen und von 12V-Getriebemotoren, die es mal bei Pollin für knapp 4

DM gab, angetrieben werden (etwa 60 U/min).

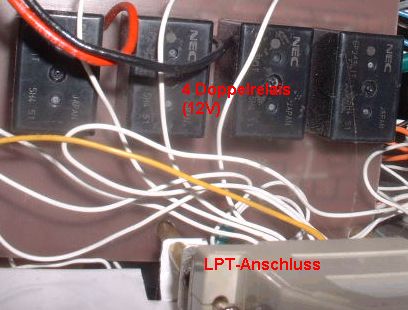

Jawohl! Gleichstrom-Getriebemotoren und keine Schrittmotoren! Denn die

arbeiten einfacher und zuverlässig und brauchen weniger

Ansteuertechnik. Jeder Motor wird von 2 Relais gesteuert, eins für

vorwärts, eins für rückwärts (H-Brücke). Das wäre auch elektronisch

gegangen, aber die Relais lagen rum, die gab es mal bei Conrad zu 25

Pfennig für ein Doppelrelais (2 identische Relais in einem Gehäuse).

Jawohl! Gleichstrom-Getriebemotoren und keine Schrittmotoren! Denn die

arbeiten einfacher und zuverlässig und brauchen weniger

Ansteuertechnik. Jeder Motor wird von 2 Relais gesteuert, eins für

vorwärts, eins für rückwärts (H-Brücke). Das wäre auch elektronisch

gegangen, aber die Relais lagen rum, die gab es mal bei Conrad zu 25

Pfennig für ein Doppelrelais (2 identische Relais in einem Gehäuse).

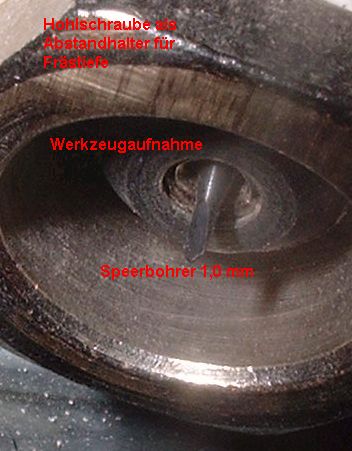

Hier ist die Fräse bei der Arbeit. Der Schwenkrahmen ist abgesenkt und

liegt mit seinem ganzen Gewicht über die metallische Hohlschraube (einstellbarer

Abstandhalter) auf der Platine. Der Fräsbohrer ragt nur wenige zehntel mm

aus der Hohlschraube heraus.

Hier ist die Fräse bei der Arbeit. Der Schwenkrahmen ist abgesenkt und

liegt mit seinem ganzen Gewicht über die metallische Hohlschraube (einstellbarer

Abstandhalter) auf der Platine. Der Fräsbohrer ragt nur wenige zehntel mm

aus der Hohlschraube heraus. Die Wegmessung erfolgt durch Lochscheiben aus Platinenmaterial und

Gabellichtschranken. Diese haben je zwei Lichtschranken auf

unterschiedlichen Radien. Dabei hat der eine Radius 10 Locher, der

andere 1 Loch. Es werden die Flankenwechsel (Loch/kein_Loch) gezählt,

macht 20 Impulse je Umdrehung (je Millimeter). Und immer dann, wenn das

einzelne Loch der anderen Lichtschranke wirkt, wird der Zählerstand auf die

am nächsten liegende volle 20 gerundet. Das korregiert Zählfehler.

Diese Technik gibt es für die X-Achse und für die Y-Achse.

Die Wegmessung erfolgt durch Lochscheiben aus Platinenmaterial und

Gabellichtschranken. Diese haben je zwei Lichtschranken auf

unterschiedlichen Radien. Dabei hat der eine Radius 10 Locher, der

andere 1 Loch. Es werden die Flankenwechsel (Loch/kein_Loch) gezählt,

macht 20 Impulse je Umdrehung (je Millimeter). Und immer dann, wenn das

einzelne Loch der anderen Lichtschranke wirkt, wird der Zählerstand auf die

am nächsten liegende volle 20 gerundet. Das korregiert Zählfehler.

Diese Technik gibt es für die X-Achse und für die Y-Achse.

Als Werkzeug(maschinen)träger dient ein dreieckig zusammengeschweißter

Schwenkrahmen aus 20mm-Vierkant-Hohlprofil (Stahl), der an 2 Ecken Muttern M8

angeschweißt bekommen hat, in denen Schrauben als Lagerbolzen stecken,

die durch Kontern an den Haltewinkeln befestigt sind. Jeder

Maschinenbauer wird mich dafür steinigen wollen, aber es gibt dort nur

einen Schwenkwinkel von 100° und das Spiel ist erstaunlich gering. Die

Schwenkachse des Werkzeugträgers liegt exakt auf Höhe der Fräsebene.

Zum Platinenwechsel oder Fräserwechsel wird der Schwenkrahmen nach oben geklappt

(Anschlag bei 100°) und man hat allen Platz der Welt.

Als Fräsmotor wurde ein Dremel-Plagiat von Aldi (38 DM / 19 Taler)

verwendet, als Fräser die Vollhartmetall-Speerbohrer von Conrad.

Um den "falschen Dremel" zu befestigen, wurde eine 2mm-Blechplatte an den

Rahmen geschraubt, in die ein Loch für das vordere Gewinde der Maschine

gebohrt wurde und diese eingeschraubt wurde.

Als Werkzeug(maschinen)träger dient ein dreieckig zusammengeschweißter

Schwenkrahmen aus 20mm-Vierkant-Hohlprofil (Stahl), der an 2 Ecken Muttern M8

angeschweißt bekommen hat, in denen Schrauben als Lagerbolzen stecken,

die durch Kontern an den Haltewinkeln befestigt sind. Jeder

Maschinenbauer wird mich dafür steinigen wollen, aber es gibt dort nur

einen Schwenkwinkel von 100° und das Spiel ist erstaunlich gering. Die

Schwenkachse des Werkzeugträgers liegt exakt auf Höhe der Fräsebene.

Zum Platinenwechsel oder Fräserwechsel wird der Schwenkrahmen nach oben geklappt

(Anschlag bei 100°) und man hat allen Platz der Welt.

Als Fräsmotor wurde ein Dremel-Plagiat von Aldi (38 DM / 19 Taler)

verwendet, als Fräser die Vollhartmetall-Speerbohrer von Conrad.

Um den "falschen Dremel" zu befestigen, wurde eine 2mm-Blechplatte an den

Rahmen geschraubt, in die ein Loch für das vordere Gewinde der Maschine

gebohrt wurde und diese eingeschraubt wurde.

Die Original-Mutter aus Kunststoff ist zur Befestigung der Maschine

recht ungeeignet, da musste etwas Solideres her (siehe Bild weiter unten). Da

hier auch der Abstandhalter (Gleitschuh) angebaut werden musste, wurde in eine

Überwurfmutter für Wasserhahn (Polyamid) das Gewinde für den Antidremel

geschnitten und dieser so damit festgeschraubt, dass die offene Seite

mit dem Innengewinde (Rohrgewinde) nach unten (zur Platine) zeigt. In

diese wurde mit etwas Teflonband die Stopfbuchsenschraube einer

Rohrverschraubung eingeschraubt (Messing, verchromt, Außengewinde,

6-Kant-Kopf, innen hohl) und mit einer radial in die umgebaute

Überwurfmutter eingesetzte Arretier-Schraube gegen Verdrehen gesichert. Dieses

dient als Gleitschuh und Abstandhalter, damit wird die Frästiefe

eingestellt.

Die Original-Mutter aus Kunststoff ist zur Befestigung der Maschine

recht ungeeignet, da musste etwas Solideres her (siehe Bild weiter unten). Da

hier auch der Abstandhalter (Gleitschuh) angebaut werden musste, wurde in eine

Überwurfmutter für Wasserhahn (Polyamid) das Gewinde für den Antidremel

geschnitten und dieser so damit festgeschraubt, dass die offene Seite

mit dem Innengewinde (Rohrgewinde) nach unten (zur Platine) zeigt. In

diese wurde mit etwas Teflonband die Stopfbuchsenschraube einer

Rohrverschraubung eingeschraubt (Messing, verchromt, Außengewinde,

6-Kant-Kopf, innen hohl) und mit einer radial in die umgebaute

Überwurfmutter eingesetzte Arretier-Schraube gegen Verdrehen gesichert. Dieses

dient als Gleitschuh und Abstandhalter, damit wird die Frästiefe

eingestellt.

Damit der Fräser auch bei eingesetzter Abstandhalter-Schraube

gewechselt werden kann, wurden an der Spannmutter der Spannpatrone zwei

Fasen angeschliffen und ein spezieller Steckschlüssel dafür

angefertigt.

Damit der Fräser auch bei eingesetzter Abstandhalter-Schraube

gewechselt werden kann, wurden an der Spannmutter der Spannpatrone zwei

Fasen angeschliffen und ein spezieller Steckschlüssel dafür

angefertigt.

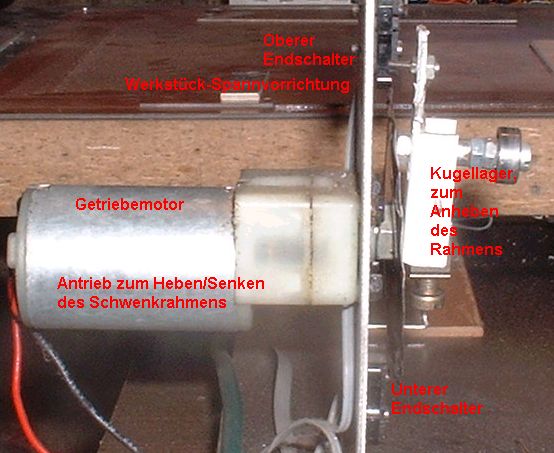

Die Frästiefe wird also NICHT durch eine Z-Gewindespindel eingestellt,

sondern durch einen Gleitschuh, der auf der Platine gleitet (und dabei

viel weniger Schrammen macht, als ich befürchtete). Der Fräsarm wird an

seinem Ende durch Getriebemotor mit Exzenterhebel und Kugellager

angehoben (Leerfahrt) bzw. nicht angehoben (Fräsfahrt), wodurch Fräsarm

mit Maschine durch Schwerkraft auf die Platine drücken. Das Absenken

geschieht langsam (PWM), das Anheben schnell. Vor dem Absenken wird die

Steckdose für den Antidremel eingeschaltet, nach dem Anheben wieder

aus. Diese Art des Z-Antriebs hat den großen Nachteil, dass man keine

echten 3D-Figuren fräsen kann, aber ich will ja nur kleine Platinen

fräsen, sonst nix.

Die Frästiefe wird also NICHT durch eine Z-Gewindespindel eingestellt,

sondern durch einen Gleitschuh, der auf der Platine gleitet (und dabei

viel weniger Schrammen macht, als ich befürchtete). Der Fräsarm wird an

seinem Ende durch Getriebemotor mit Exzenterhebel und Kugellager

angehoben (Leerfahrt) bzw. nicht angehoben (Fräsfahrt), wodurch Fräsarm

mit Maschine durch Schwerkraft auf die Platine drücken. Das Absenken

geschieht langsam (PWM), das Anheben schnell. Vor dem Absenken wird die

Steckdose für den Antidremel eingeschaltet, nach dem Anheben wieder

aus. Diese Art des Z-Antriebs hat den großen Nachteil, dass man keine

echten 3D-Figuren fräsen kann, aber ich will ja nur kleine Platinen

fräsen, sonst nix. Platinenbefestigung auf dem Kreuztisch:

Platinenbefestigung auf dem Kreuztisch: Die Endlagen des XY-Tisches sowie des Hub-Antriebs sind mit

Mikrotastern gesichert. (Etwas schlecht zu sehen, da hinter dem Haltewinkel montiert.)

Links vom Haltewinkel sieht man den Betätigungshebel des Mikroschalters.

Die Endlagen des XY-Tisches sowie des Hub-Antriebs sind mit

Mikrotastern gesichert. (Etwas schlecht zu sehen, da hinter dem Haltewinkel montiert.)

Links vom Haltewinkel sieht man den Betätigungshebel des Mikroschalters.

Die Steuersoftware ist in QB (V.4.5) unter DOS erstellt und noch nicht

mal kompiliert, läuft also in der Entwicklerumgebung. Sie enthält ein

Hauptmenü, von dem man (auch mit der Maus) Dateien einlesen, Fräsen,

Fräser zum Nullpunkt fahren, Offset einstellen (also neben das eben

gefräste Layout fahren), Fräswege von Hand optimieren, einfache

Fräsmuster erstellen, optimierte oder erstellte Dateien speichern,

Statistik abfragen oder das Programm beenden kann (hoffentlich habe ich

jetzt nix vergessen). Während des Fräsens wird das Fräsbild am

Bildschirm dargestellt und der Fortschritt visualisiert.

Die Steuersoftware ist in QB (V.4.5) unter DOS erstellt und noch nicht

mal kompiliert, läuft also in der Entwicklerumgebung. Sie enthält ein

Hauptmenü, von dem man (auch mit der Maus) Dateien einlesen, Fräsen,

Fräser zum Nullpunkt fahren, Offset einstellen (also neben das eben

gefräste Layout fahren), Fräswege von Hand optimieren, einfache

Fräsmuster erstellen, optimierte oder erstellte Dateien speichern,

Statistik abfragen oder das Programm beenden kann (hoffentlich habe ich

jetzt nix vergessen). Während des Fräsens wird das Fräsbild am

Bildschirm dargestellt und der Fortschritt visualisiert.

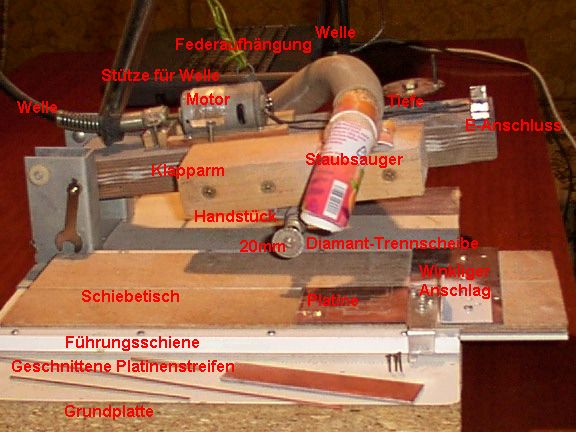

Übrigens: Die zum Aldi-AntiDremel gehörende biegsame Welle dient mir

mit einer Diamantscheibe, einem 12V-Motor und ein paar Brettern und

Schrauben als erstklassige Platinenschneidmaschine...

Übrigens: Die zum Aldi-AntiDremel gehörende biegsame Welle dient mir

mit einer Diamantscheibe, einem 12V-Motor und ein paar Brettern und

Schrauben als erstklassige Platinenschneidmaschine... Der Anschluss der Trennschleifvorrichtung erfolgt über Steck-Kontakte

am Ende des Klapparms, auf die der Mikrotaster des hier gezeigten

Anschlusskabels aufgesteckt wird. Dies dient auch zum Betrieb der

hier gezeigten 12V-Minimaschinen. Besonders die beiden Trennschleifer

haben sich bewährt, sie arbeiten mit abgenutzten 115mm-Scheiben von

1mm Dicke, die für den 115mm-Winkelschleifer zu klein sind. Sie schneiden

hervorragend Kunststoffe und Platinenmaterial, aber auch Metall. Die

"kleine Flex" bekommt demnächst die Scheibe der "großen Flex", diese

braucht dann wieder eine gebrauchte Scheibe vom 115er Winkelschleifer.

Der Anschluss der Trennschleifvorrichtung erfolgt über Steck-Kontakte

am Ende des Klapparms, auf die der Mikrotaster des hier gezeigten

Anschlusskabels aufgesteckt wird. Dies dient auch zum Betrieb der

hier gezeigten 12V-Minimaschinen. Besonders die beiden Trennschleifer

haben sich bewährt, sie arbeiten mit abgenutzten 115mm-Scheiben von

1mm Dicke, die für den 115mm-Winkelschleifer zu klein sind. Sie schneiden

hervorragend Kunststoffe und Platinenmaterial, aber auch Metall. Die

"kleine Flex" bekommt demnächst die Scheibe der "großen Flex", diese

braucht dann wieder eine gebrauchte Scheibe vom 115er Winkelschleifer.